Simulación del circuito del sensor y cálculo de la densidad de potencia

Simulación del consumo de energía del circuito del sensor y resultados de cálculo de densidad de energía

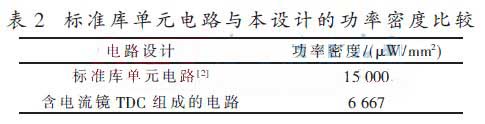

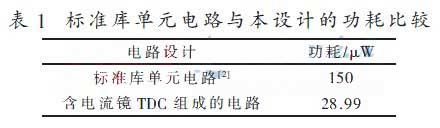

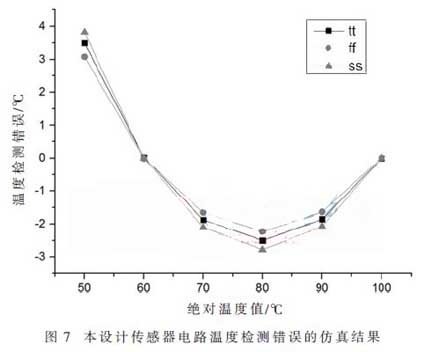

En este diseño, el error de medición del rango de medición predeterminado de 50 ° C a 100 ° C es menor que -2.8 a 3.8 ° C. El consumo de energía TDC ajustado y los resultados de la simulación de potencia del circuito que se muestran en la referencia se muestran en la Tabla 1.

Se puede ver en la Tabla 1 que el consumo de energía del TDC con espejo actual es significativamente menor que el de la referencia. Esto se debe principalmente a que la fórmula de cálculo de potencia dinámica del oscilador p = αVdd2fC indica que el consumo de energía se correlaciona positivamente con la frecuencia, y el consumo de energía se puede reducir significativamente al disminuir la frecuencia.

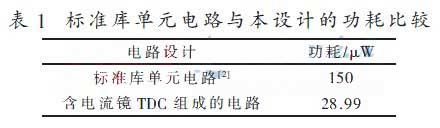

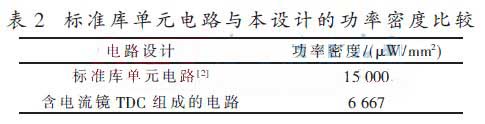

Directamente relacionado con el autocalentamiento está la densidad de potencia, que es el consumo de energía por unidad de área. El consumo de energía simulado y el área del circuito del circuito se pueden usar para calcular la densidad de potencia del circuito en función de estos resultados. Como se muestra en la Tabla 2, se puede ver en el cálculo que la densidad de potencia del TDC en este diseño es solo alrededor del 45% del diseño de referencia [2]. Este resultado indica que la estructura del diseño reducirá efectivamente la interferencia del autocalentamiento en los resultados de la medición.

Resultados de la simulación del parámetro principal del circuito del sensor

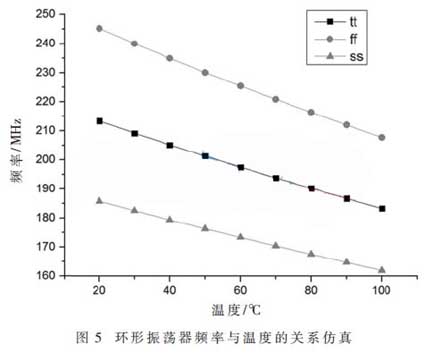

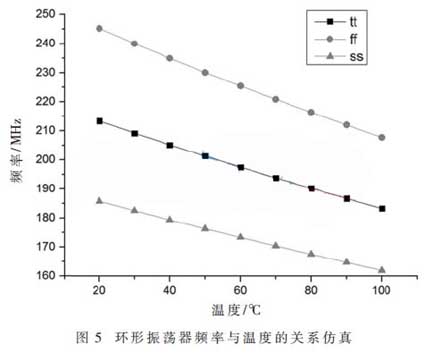

De acuerdo con la relación cuantitativa entre la frecuencia y la temperatura del oscilador en anillo discutido en 1.1, la frecuencia y la temperatura son lineales, y los resultados de la simulación se muestran en la figura 5. Como se puede ver en la figura, para diferentes esquinas del proceso, la relación entre frecuencia y temperatura es lineal y cumple con los requisitos de diseño.

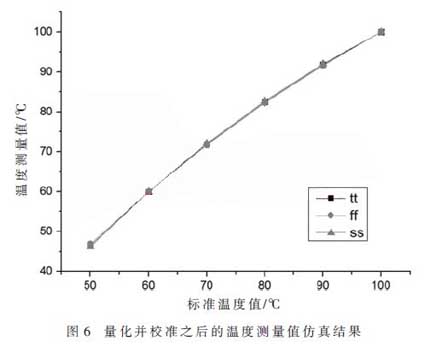

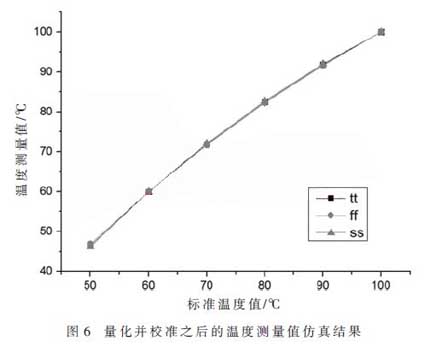

El ancho de pulso variable de tiempo dependiente de la temperatura obtenido por la porción de detección, el resultado de la medición de temperatura obtenida después de ser cuantificado por TDC y calibrado por dos puntos, se muestra en la Figura 6. Se puede ver que el error de medición del sensor puede cumplir con los requisitos de medición en el rango de temperatura de 50 ° C a 100 ° C.

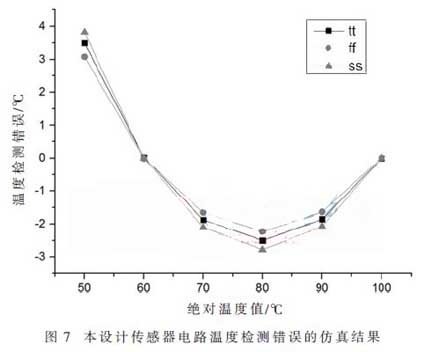

El error medido se puede obtener comparando la temperatura medida con el valor de temperatura estándar, como se muestra en la FIG. Se puede ver en la Fig. 7 que la desviación de temperatura es pequeña en el rango de 50 ° C a 100 ° C, y el error más alto es solo -2.8 ° C. Satisface el requisito de diseño de que el error es pequeño dentro del rango de medición predeterminado.

3 Conclusión

3 Conclusión

En este documento, el efecto de la temperatura en el rendimiento del circuito del sensor de temperatura en el dominio del tiempo se mejora en consecuencia. Hay dos mejoras en el circuito principal. El primero es amplificar el coeficiente de temperatura cambiando el tamaño del transistor del oscilador de la parte de detección, de modo que el diseño pueda cumplir con los requisitos de precisión de la aplicación. En segundo lugar, al mejorar la estructura del bucle de oscilación del TDC y agregar un espejo de corriente con compensación de corriente, la deriva de temperatura del TDC está cerca de 0 en el rango de medición controlable. Al mismo tiempo, se reduce la frecuencia de oscilación del TDC, por lo que se reduce el consumo de energía y el autocalentamiento del circuito. Finalmente, el error de medición se reduce a un rango aceptable sobre el rango de temperatura de la aplicación. A través de la comparación de simulación, el autocalentamiento de este diseño se reduce en más de la mitad en comparación con la referencia [2]. Se puede ver que la demora individual con efecto de compensación de temperatura para reducir el error de medición obtendrá más atención en futuros sensores en virtud de sus ventajas.

En este diseño, el error de medición del rango de medición predeterminado de 50 ° C a 100 ° C es menor que -2.8 a 3.8 ° C. El consumo de energía TDC ajustado y los resultados de la simulación de potencia del circuito que se muestran en la referencia se muestran en la Tabla 1.

Se puede ver en la Tabla 1 que el consumo de energía del TDC con espejo actual es significativamente menor que el de la referencia. Esto se debe principalmente a que la fórmula de cálculo de potencia dinámica del oscilador p = αVdd2fC indica que el consumo de energía se correlaciona positivamente con la frecuencia, y el consumo de energía se puede reducir significativamente al disminuir la frecuencia.

Directamente relacionado con el autocalentamiento está la densidad de potencia, que es el consumo de energía por unidad de área. El consumo de energía simulado y el área del circuito del circuito se pueden usar para calcular la densidad de potencia del circuito en función de estos resultados. Como se muestra en la Tabla 2, se puede ver en el cálculo que la densidad de potencia del TDC en este diseño es solo alrededor del 45% del diseño de referencia [2]. Este resultado indica que la estructura del diseño reducirá efectivamente la interferencia del autocalentamiento en los resultados de la medición.

Resultados de la simulación del parámetro principal del circuito del sensor

De acuerdo con la relación cuantitativa entre la frecuencia y la temperatura del oscilador en anillo discutido en 1.1, la frecuencia y la temperatura son lineales, y los resultados de la simulación se muestran en la figura 5. Como se puede ver en la figura, para diferentes esquinas del proceso, la relación entre frecuencia y temperatura es lineal y cumple con los requisitos de diseño.

El ancho de pulso variable de tiempo dependiente de la temperatura obtenido por la porción de detección, el resultado de la medición de temperatura obtenida después de ser cuantificado por TDC y calibrado por dos puntos, se muestra en la Figura 6. Se puede ver que el error de medición del sensor puede cumplir con los requisitos de medición en el rango de temperatura de 50 ° C a 100 ° C.

El error medido se puede obtener comparando la temperatura medida con el valor de temperatura estándar, como se muestra en la FIG. Se puede ver en la Fig. 7 que la desviación de temperatura es pequeña en el rango de 50 ° C a 100 ° C, y el error más alto es solo -2.8 ° C. Satisface el requisito de diseño de que el error es pequeño dentro del rango de medición predeterminado.

En este documento, el efecto de la temperatura en el rendimiento del circuito del sensor de temperatura en el dominio del tiempo se mejora en consecuencia. Hay dos mejoras en el circuito principal. El primero es amplificar el coeficiente de temperatura cambiando el tamaño del transistor del oscilador de la parte de detección, de modo que el diseño pueda cumplir con los requisitos de precisión de la aplicación. En segundo lugar, al mejorar la estructura del bucle de oscilación del TDC y agregar un espejo de corriente con compensación de corriente, la deriva de temperatura del TDC está cerca de 0 en el rango de medición controlable. Al mismo tiempo, se reduce la frecuencia de oscilación del TDC, por lo que se reduce el consumo de energía y el autocalentamiento del circuito. Finalmente, el error de medición se reduce a un rango aceptable sobre el rango de temperatura de la aplicación. A través de la comparación de simulación, el autocalentamiento de este diseño se reduce en más de la mitad en comparación con la referencia [2]. Se puede ver que la demora individual con efecto de compensación de temperatura para reducir el error de medición obtendrá más atención en futuros sensores en virtud de sus ventajas.