Kenntnisse über Temperatursensoren

Arduino, wasserdicht, Motor, industriell, Raspberry Pi, digital, PT100, Auto, DS18B20, RTD-Temperaturfühler, Thermometer, LM35, TMP36, Diagramm, DHT11, Display, Klimaanlage, 2-Draht, analog, IoT, menschlicher Körper, Infrarot, Standort , Schaltplan, NTC, Modul, Controller Temperatursensoren.

(1) Grundkonzepte der Temperaturmessung.

1. Temperaturdefinition:

Temperatur ist eine physikalische Größe, die den Grad der Hitze oder Kälte eines Objekts angibt. Die Temperatur kann nur indirekt über bestimmte Eigenschaften eines Objekts gemessen werden, die sich mit der Temperatur ändern. Die Skala, mit der die Temperatur eines Objekts gemessen wird, wird Temperaturskala genannt. Es gibt den Startpunkt für Temperaturmessungen (Nullpunkt) und die Grundeinheit für die Temperaturmessung an. Zu den derzeit weltweit am häufigsten verwendeten Temperaturskalen gehören die Fahrenheit-Temperaturskala, die Celsius-Temperaturskala, die thermodynamische Temperaturskala und die International Practical Temperature Scale.

Die Celsius-Temperaturskala (℃) legt fest, dass bei normalem Atmosphärendruck der Schmelzpunkt von Eis 0 Grad und der Siedepunkt von Wasser 100 Grad beträgt und 100 gleiche Teile dazwischen aufgeteilt werden. Jeder gleiche Teil wird in 1 Grad Celsius unterteilt und das Symbol ist ℃. Die Temperaturskala Fahrenheit (℉) besagt, dass bei normalem Atmosphärendruck der Schmelzpunkt von Eis 32 Grad und der Siedepunkt von Wasser 212 Grad beträgt. Teilen Sie 180 gleiche Teile in der Mitte, jeder gleiche Teil entspricht 1 Grad Fahrenheit und das Symbol ist ℉.

Die thermodynamische Temperaturskala (Symbol T) wird auch Kelvin-Temperaturskala (Symbol K) oder absolute Temperaturskala genannt, die besagt, dass die Temperatur beim Stoppen der molekularen Bewegung den absoluten Nullpunkt erreicht.

Internationale Temperaturskala: Die International Practical Temperature Scale ist eine international vereinbarte Temperaturskala, die der thermodynamischen Temperaturskala nahe kommt, eine hohe Wiedergabegenauigkeit aufweist und einfach zu verwenden ist. Die aktuell international anerkannte Temperaturskala ist die „1968 International Practical Temperature Scale – 1975 Revised Edition“, die 1975 von der 15. Internationalen Temperaturkonferenz angenommen wurde und als IPTS-68 (REV-75) aufgezeichnet ist. Aufgrund gewisser Ungenauigkeiten bei der IPTS-68-Temperatur genehmigte das Internationale Komitee für Maß und Gewicht auf der Tagung von 1989 jedoch die Annahme des Internationalen ITS-90 von 1990 in der Resolution Nr. 7 der 18. Internationalen Konferenz für Maß und Gewicht. Die Temperaturskala TS-90 ersetzt IPS-68. Mein Land hat die internationale Temperaturskala ITS-90 seit dem 1. Januar 1994 vollständig umgesetzt. Internationale Temperaturskala von 1990:

a. Temperatureinheit: Die thermodynamische Temperatur ist eine grundlegende physikalische Größe und ihre Einheit ist Kelvin. Sie ist definiert als 1/273,16 der thermodynamischen Temperatur des Tripelpunkts von Wasser. Zur Angabe der Temperatur wurde die Differenz von 273,15 K (Gefrierpunkt) verwendet, daher wird diese Methode weiterhin beibehalten. Per Definition ist die Größe von Celsius gleich Kelvin, und Temperaturunterschiede können auch in Grad Celsius oder Kelvin ausgedrückt werden. Die Internationale Temperaturskala ITS-90 definiert sowohl die internationale Temperatur in Kelvin (Symbol T90) als auch die internationale Temperatur in Celsius (Symbol t90).

b. Allgemeine Prinzipien der Internationalen Temperaturskala ITS-90: ITS-90 reicht von 0,65 K aufwärts bis zur höchsten Temperatur, die tatsächlich mit monochromatischer Strahlung gemäß dem Planckschen Strahlungsgesetz messbar ist. ITS-90 ist so formuliert, dass es die beste Schätzung von T bei jeder Temperatur über den gesamten Bereich darstellt. Im Vergleich zur direkten Messung der thermodynamischen Temperatur ist die T90-Messung wesentlich komfortabler, präziser und weist eine hohe Reproduzierbarkeit auf.

c. Definition von ITS-90:

Die erste Temperaturzone liegt zwischen 0,65 K und 5,00 K. T90 wird durch die Beziehung zwischen dem Dampfdruck und der Temperatur von 3He und 4He definiert.

Die zweite Temperaturzone liegt zwischen 3,0 K und dem Tripelpunkt von Neon (24,5661 K). T90 ist als Helium-Gasthermometer definiert.

Die dritte Temperaturzone liegt zwischen dem Tripelpunkt von Wasserstoff (13,8033 K) und dem Gefrierpunkt von Silber (961,78 °C). T90 wird durch ein Platin-Widerstandsthermometer definiert, dessen Graduierung mithilfe einer Reihe definierter Interpolationsmethoden erfolgt. In der Temperaturzone oberhalb des Gefrierpunkts von Silber (961,78 °C) wird T90 nach dem Planckschen Strahlungsgesetz definiert und das Reproduktionsinstrument ist ein optisches Pyrometer.

(2.) Klassifizierung von Temperaturmessgeräten

(2.) Klassifizierung von Temperaturmessgeräten

Temperaturmessgeräte können je nach Temperaturmessmethode in zwei Kategorien unterteilt werden: Kontakttyp und berührungsloser Typ. Im Allgemeinen sind Kontakt temperaturmessgeräte relativ einfach, zuverlässig und weisen eine hohe Messgenauigkeit auf. Da das Temperaturmesselement und das zu messende Medium jedoch eine ausreichende thermische Kommunikation benötigen, dauert es eine gewisse Zeit, bis das thermische Gleichgewicht erreicht ist, sodass es zu einer Verzögerung der Temperaturmessung kommt. Gleichzeitig kann es aufgrund der Beschränkung hochtemperaturbeständiger Materialien nicht für Messungen bei sehr hohen Temperaturen verwendet werden. Die berührungslose Instrumenten temperaturmessung misst die Temperatur nach dem Prinzip der Wärmestrahlung. Das Messelement muss nicht mit dem Messmedium in Kontakt stehen, verfügt über einen großen Temperaturmessbereich, ist nicht durch die Obergrenze der Temperaturmessung eingeschränkt und zerstört das Temperaturfeld des Messobjekts nicht. Die Reaktionsgeschwindigkeit ist im Allgemeinen schneller. Abhängig von externen Faktoren wie dem Emissionsgrad des Objekts, der Messentfernung, Rauch, Staub und Wasserdampf ist der Messfehler jedoch groß.

3. Auswahl von Sensoren Der nationale Standard GB7665-87 definiert einen Sensor als: „ein Gerät oder Gerät, das den angegebenen Messwert erfassen und nach bestimmten Regeln in ein nutzbares Signal umwandeln kann. Er besteht normalerweise aus einem empfindlichen Element und einem.“ Konvertierungselement. Ein Sensor ist ein Erfassungsgerät, das gemessene Informationen erfassen kann. Und es kann die erfassten Informationen nach bestimmten Regeln in elektrische Signale oder andere erforderliche Formen der Informationsausgabe umwandeln. Um den Anforderungen der Informationsübertragung, -verarbeitung, -speicherung, -anzeige, -aufzeichnung und -steuerung gerecht zu werden. Es ist die primäre Verbindung zur Realisierung der automatischen Erkennung und automatischen Steuerung.

(1) Moderne Sensoren unterscheiden sich stark in Prinzip und Aufbau. Die sinnvolle Auswahl von Sensoren entsprechend dem spezifischen Messzweck, dem Messobjekt und der Messumgebung ist das erste Problem, das bei der Messung einer bestimmten Größe gelöst werden muss. Nachdem der Sensor ermittelt wurde, können auch die passenden Messmethoden und Messgeräte ermittelt werden. Der Erfolg oder Misserfolg der Messergebnisse hängt maßgeblich davon ab, ob die Sensorauswahl sinnvoll ist.

1. Bestimmen Sie den Sensortyp anhand des Messobjekts und der Messumgebung: Um eine bestimmte Messaufgabe durchzuführen, müssen Sie zunächst überlegen, welches Prinzip der Sensor verwendet. Dies muss nach der Analyse vieler Faktoren ermittelt werden. Denn selbst wenn die gleiche physikalische Größe gemessen wird, stehen Sensoren mit mehreren Prinzipien zur Auswahl. Welches Sensorprinzip ist besser geeignet? Abhängig von den Eigenschaften des Messobjekts und den Einsatzbedingungen des Sensors müssen folgende spezifische Aspekte berücksichtigt werden: Die Größe des Messbereichs. Der Volumenbedarf des Sensors an der Messstelle. Die Messmethode ist berührungslos oder berührungslos. Die Signalextraktionsmethode ist eine kabelgebundene oder berührungslose Messung; die Quelle des Sensors ist importiert oder inländisch, der Preis ist akzeptabel oder er wurde selbst entwickelt.

2. Auswahl der Empfindlichkeit: Im Allgemeinen wird innerhalb des linearen Bereichs des Sensors gehofft, dass je höher die Empfindlichkeit des Sensors ist, desto besser, da nur bei hoher Empfindlichkeit das Ausgangssignal, das der gemessenen Änderung entspricht, relativ ist groß, was der Signalverarbeitung förderlich ist. Es ist jedoch zu beachten, dass der Sensor eine hohe Empfindlichkeit aufweist und externes Rauschen, das nichts mit der Messung zu tun hat, sich leicht einmischt und durch das Verstärkungssystem verstärkt wird, was sich auf die Messgenauigkeit auswirkt. Daher muss der Sensor selbst ein hohes Signal-Rausch-Verhältnis aufweisen, um werkseitig beunruhigende Signale von außen zu minimieren. Die Empfindlichkeit des Sensors ist richtungsabhängig. Wenn es sich bei dem gemessenen Vektor um einen einzelnen Vektor handelt und die Anforderungen an die Richtwirkung hoch sind, sollten Sensoren mit geringerer Empfindlichkeit in anderen Richtungen ausgewählt werden. Handelt es sich bei dem Messwert um einen mehrdimensionalen Vektor, muss die Querempfindlichkeit des Sensors möglichst gering sein.

3. Frequenzgang eigenschaften: Die Frequenzgang eigenschaften des Sensors bestimmen den zu messenden Frequenzbereich, und innerhalb des zulässigen Frequenzbereichs müssen verzerrungsfreie Messbedingungen eingehalten werden. Tatsächlich gibt es immer eine gewisse Verzögerung in der Reaktion des Sensors, und wir hoffen, dass die Verzögerung so kurz wie möglich ist. Der Frequenzgang des Sensors ist hoch und der messbare Signalfrequenzbereich ist groß. Aufgrund des Einflusses struktureller Eigenschaften ist die Trägheit des mechanischen Systems groß und die messbare Signalfrequenz des Niederfrequenz sensors gering. Bei der dynamischen Messung sollten die Antworteigenschaften auf den Eigenschaften des Signals (stationärer Zustand, Zufall usw.) basieren, um übermäßige Fehler zu vermeiden.

4. Linearer Bereich: Der lineare Bereich des Sensors bezieht sich auf den Bereich, in dem der Ausgang proportional zum Eingang ist. Theoretisch bleibt die Empfindlichkeit in diesem Bereich konstant. Je größer der lineare Bereich des Sensors ist, desto größer ist sein Messbereich und eine gewisse Messgenauigkeit kann gewährleistet werden. Bei der Auswahl eines Sensors muss nach der Festlegung des Sensortyps zunächst geprüft werden, ob dessen Messbereich den Anforderungen entspricht. Tatsächlich kann jedoch kein Sensor eine absolute Linearität garantieren, und ihre Linearität ist auch relativ. Wenn die erforderliche Messgenauigkeit relativ gering ist, kann ein Sensor mit einem kleinen nichtlinearen Fehler innerhalb eines bestimmten Bereichs annähernd als linear angesehen werden, was die Messung erheblich erleichtert.

5. Stabilität: Die Fähigkeit eines Sensors, seine Leistung nach längerem Gebrauch unverändert beizubehalten, wird als Stabilität bezeichnet. Neben der Struktur des Sensors selbst sind die Faktoren, die die Langzeitstabilität des Sensors beeinflussen, vor allem die Umgebung, in der der Sensor verwendet wird. Damit der Sensor eine gute Stabilität aufweist, muss er daher über eine starke Anpassungsfähigkeit an die Umgebung verfügen. Vor der Auswahl eines Sensors sollte dessen Einsatzumgebung untersucht werden und ein geeigneter Sensor basierend auf der spezifischen Einsatzumgebung ausgewählt werden, oder es sollten geeignete Maßnahmen ergriffen werden, um die Umweltbelastung zu reduzieren. In einigen Situationen, in denen der Sensor über einen längeren Zeitraum verwendet und leicht ausgetauscht oder kalibriert werden muss, gelten für den ausgewählten Sensor strenge Stabilitäts anforderungen und er muss dem Test über einen langen Zeitraum standhalten können.

6. Genauigkeit: Die Genauigkeit ist ein wichtiger Leistungsindikator des Sensors und ein wichtiger Zusammenhang mit der Messgenauigkeit des gesamten Messsystems. Je höher die Genauigkeit des Sensors, desto teurer ist er. Daher muss die Genauigkeit des Sensors nur den Genauigkeits anforderungen des gesamten Messsystems entsprechen und muss nicht zu hoch gewählt werden. Dies ermöglicht die Auswahl eines günstigeren und einfacheren Sensors unter vielen, die die gleiche Messung erfüllen. Wenn der Zweck der Messung eine qualitative Analyse ist, wählen Sie einen Sensor mit hoher Wiederholgenauigkeit. Es ist nicht ratsam, einen Wert mit hoher Absolutwertgenauigkeit zu wählen. Wenn es sich um eine quantitative Analyse handelt und es notwendig ist, genaue Messwerte zu erhalten, muss ein Sensor ausgewählt werden, dessen Genauigkeit den Anforderungen entspricht. Wenn für einige besondere Anwendungsfälle kein geeigneter Sensor ausgewählt werden kann, muss der Sensor selbst entworfen und hergestellt werden. Die Leistung des selbstgebauten Sensors sollte den Nutzungs anforderungen entsprechen.

(2) Thermometer:

(2) Thermometer:

1. Wärmewiderstand: Der Wärmewiderstand ist der am häufigsten verwendete Temperaturdetektor in Bereichen mittlerer und niedriger Temperatur. Seine Hauptmerkmale sind hohe Messgenauigkeit und stabile Leistung. Unter ihnen ist die Messgenauigkeit des Platin-Wärmewiderstands am höchsten. Es wird in der industriellen Temperaturmessung nicht häufig verwendet und wird zu einem Standard-Referenzinstrument.

① Prinzip und Materialien der Wärmewiderstand temperaturmessung: Die Wärmewiderstand temperaturmessung basiert auf der Eigenschaft, dass der Widerstandswert eines Metallleiters mit steigender Temperatur zur Temperaturmessung zunimmt. Die meisten Thermowiderstände bestehen aus metallischen Materialien, wobei Platin und Kupfer derzeit am häufigsten verwendet werden. Darüber hinaus werden mittlerweile Materialien wie Rhodium, Nickel und Mangan zur Herstellung von Thermowiderständen verwendet.

② Zusammensetzung des Wärmewiderstands-Temperaturmesssystems: Das Wärmewiderstands-Temperaturmesssystem besteht im Allgemeinen aus einem Wärmewiderstand, Verbindungsdrähten und einem digitalen Temperatur kontrollanzeige messgerät. Zwei Punkte müssen beachtet werden: „Die Teilungszahlen des Thermowiderstands und des digitalen Temperaturkontrollanzeige messgeräts müssen konsistent sein. Um den Einfluss von Widerstandsänderungen der Anschlussdrähte auszuschließen, muss eine Dreileiter-Anschlussmethode angewendet werden.“ "

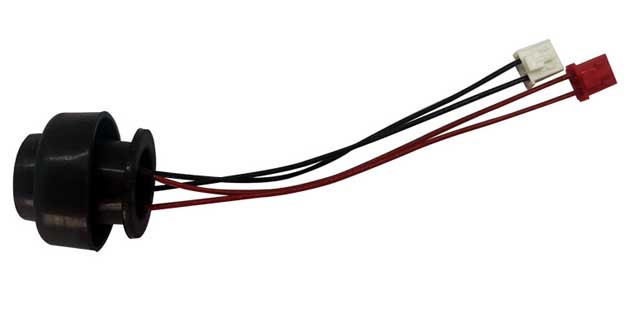

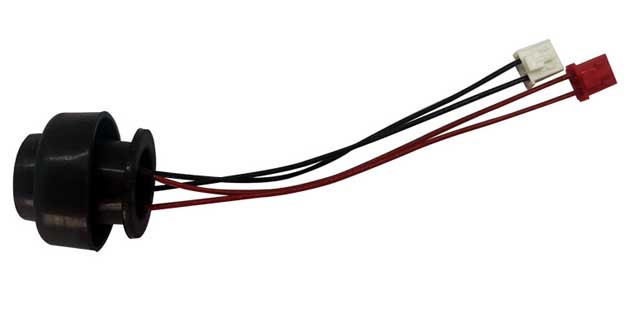

2. Thermistor: Der NTC-Thermistor zeichnet sich durch geringe Größe, hohe Testgenauigkeit, schnelle Reaktionsgeschwindigkeit, Stabilität und Zuverlässigkeit, Alterungsschutz, Austauschbarkeit, Konsistenz und andere Eigenschaften aus. Weit verbreitet in Klimaanlagen, Heizgeräten, elektronischen Thermometern, Flüssigkeitsstandsensoren, Automobilelektronik, elektronischen Tischkalendern und anderen Bereichen.

3. Thermoelement: Thermoelemente sind eine der am häufigsten verwendeten Komponenten zur Temperaturerkennung in der Industrie. Die Vorteile sind:

① Hohe Messgenauigkeit. Da das Thermoelement in direktem Kontakt mit dem Messobjekt steht, wird es durch das Zwischenmedium nicht beeinflusst.

②Großer Messbereich. Gängige Thermoelemente können kontinuierlich von -50 bis +1600 °C messen. Einige spezielle Thermoelemente haben eine Mindesttemperatur von -269℃ (wie Gold, Eisen, Nickel und Chrom) und eine Höchsttemperatur von +2800℃ (wie Wolfram-Rhenium).

③ Einfache Struktur und einfache Bedienung. Thermoelemente bestehen normalerweise aus zwei verschiedenen Metalldrähten und unterliegen keiner Einschränkung durch Größe oder Sonde. Außen befindet sich eine Schutzhülle, die sehr praktisch ist.

(1). Grundprinzipien der Thermoelement-Temperaturmessung

(1). Grundprinzipien der Thermoelement-Temperaturmessung

Zwei Leiter oder Halbleiter A und B aus unterschiedlichen Materialien werden zu einem geschlossenen Stromkreis zusammengeschweißt. Wenn zwischen den beiden Befestigungspunkten 1 und 2 der Leiter A und B ein Temperaturunterschied besteht, wird zwischen beiden eine elektromotorische Kraft erzeugt, wodurch ein großer Strom in der Schleife entsteht. Dieses Phänomen wird thermoelektrischer Effekt genannt. Thermoelemente machen sich diesen Effekt zunutze.

(2). Arten von Thermoelementen

Häufig verwendete Thermoelemente können in zwei Kategorien unterteilt werden: Standard-Thermoelemente und Nicht-Standard-Thermoelemente.

Standard-Thermoelemente beziehen sich auf Thermoelemente, deren nationale Normen die Beziehung zwischen thermoelektrischem Potenzial und Temperatur sowie zulässige Fehler festlegen und über eine einheitliche Standard-Abstufungstabelle verfügen. Passende Anzeigeinstrumente sind erhältlich.

Nicht genormte Thermoelemente sind genormten Thermoelementen hinsichtlich Bereich oder Größenordnung unterlegen. Im Allgemeinen gibt es keine einheitliche Graduierung tabelle und sie wird hauptsächlich für Messungen bei bestimmten besonderen Anlässen verwendet. Seit dem 1. Januar 1988 werden alle Thermoelemente und Thermowiderstände in unserem Land gemäß den internationalen IEC-Standards hergestellt. Und sieben Typen standardisierter Thermoelemente, S, B, E, K, R, J und T, als einheitliche Design-Thermoelemente meines Landes bezeichnet.

(3). Temperaturkompensation der Thermoelement-Vergleichsstelle

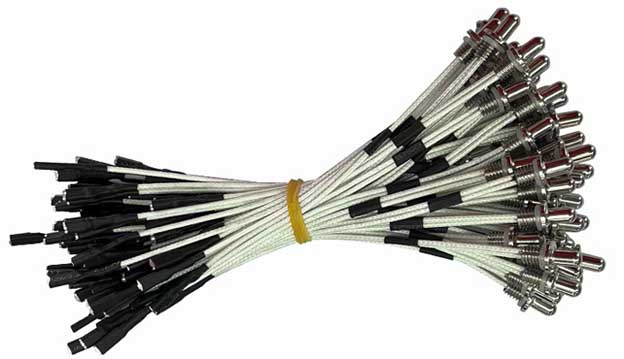

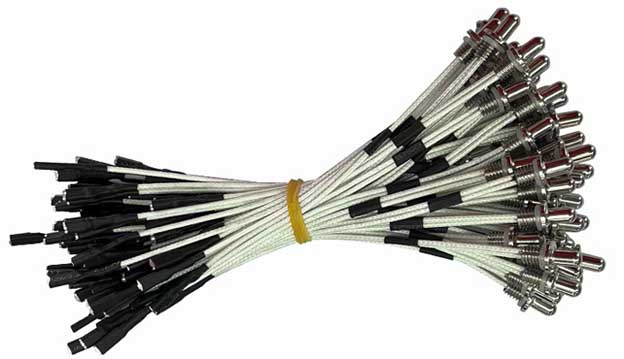

Da die Materialien von Thermoelementen im Allgemeinen relativ teuer sind (insbesondere bei der Verwendung von Edelmetallen), ist die Entfernung zwischen der Temperaturmessstelle und dem Gerät sehr groß. Um Thermoelementmaterial einzusparen und Kosten zu senken, werden üblicherweise Kompensation drähte verwendet, um das kalte Ende (freies Ende) des Thermoelements zum Kontrollraum zu verlängern, wo die Temperatur relativ stabil ist, und es mit den Instrumentenanschlüssen zu verbinden. Es ist zu beachten, dass die Funktion des Thermoelement-Kompensation drahts lediglich darin besteht, die heiße Elektrode so zu verlängern, dass das kalte Ende des Thermoelements zu den Instrumentenanschlüssen im Kontrollraum gelangt. Es selbst kann den Einfluss von Temperaturänderungen am kalten Ende auf die Temperaturmessung nicht eliminieren und hat keine Kompensation wirkung. Daher müssen andere Korrekturmethoden verwendet werden, um die Auswirkungen auf die Temperaturmessung zu kompensieren, wenn die Temperatur am kalten Ende t0≠0℃ ist. Bei der Verwendung des Thermoelement-Kompensation drahtes müssen Sie auf das passende Modell achten, die Polarität darf nicht falsch sein und die Temperatur des Kompensationsdrahtes und des Thermoelement-Anschlussendes darf 100 °C nicht überschreiten.

(1) Grundkonzepte der Temperaturmessung.

1. Temperaturdefinition:

Temperatur ist eine physikalische Größe, die den Grad der Hitze oder Kälte eines Objekts angibt. Die Temperatur kann nur indirekt über bestimmte Eigenschaften eines Objekts gemessen werden, die sich mit der Temperatur ändern. Die Skala, mit der die Temperatur eines Objekts gemessen wird, wird Temperaturskala genannt. Es gibt den Startpunkt für Temperaturmessungen (Nullpunkt) und die Grundeinheit für die Temperaturmessung an. Zu den derzeit weltweit am häufigsten verwendeten Temperaturskalen gehören die Fahrenheit-Temperaturskala, die Celsius-Temperaturskala, die thermodynamische Temperaturskala und die International Practical Temperature Scale.

Die Celsius-Temperaturskala (℃) legt fest, dass bei normalem Atmosphärendruck der Schmelzpunkt von Eis 0 Grad und der Siedepunkt von Wasser 100 Grad beträgt und 100 gleiche Teile dazwischen aufgeteilt werden. Jeder gleiche Teil wird in 1 Grad Celsius unterteilt und das Symbol ist ℃. Die Temperaturskala Fahrenheit (℉) besagt, dass bei normalem Atmosphärendruck der Schmelzpunkt von Eis 32 Grad und der Siedepunkt von Wasser 212 Grad beträgt. Teilen Sie 180 gleiche Teile in der Mitte, jeder gleiche Teil entspricht 1 Grad Fahrenheit und das Symbol ist ℉.

Die thermodynamische Temperaturskala (Symbol T) wird auch Kelvin-Temperaturskala (Symbol K) oder absolute Temperaturskala genannt, die besagt, dass die Temperatur beim Stoppen der molekularen Bewegung den absoluten Nullpunkt erreicht.

Internationale Temperaturskala: Die International Practical Temperature Scale ist eine international vereinbarte Temperaturskala, die der thermodynamischen Temperaturskala nahe kommt, eine hohe Wiedergabegenauigkeit aufweist und einfach zu verwenden ist. Die aktuell international anerkannte Temperaturskala ist die „1968 International Practical Temperature Scale – 1975 Revised Edition“, die 1975 von der 15. Internationalen Temperaturkonferenz angenommen wurde und als IPTS-68 (REV-75) aufgezeichnet ist. Aufgrund gewisser Ungenauigkeiten bei der IPTS-68-Temperatur genehmigte das Internationale Komitee für Maß und Gewicht auf der Tagung von 1989 jedoch die Annahme des Internationalen ITS-90 von 1990 in der Resolution Nr. 7 der 18. Internationalen Konferenz für Maß und Gewicht. Die Temperaturskala TS-90 ersetzt IPS-68. Mein Land hat die internationale Temperaturskala ITS-90 seit dem 1. Januar 1994 vollständig umgesetzt. Internationale Temperaturskala von 1990:

a. Temperatureinheit: Die thermodynamische Temperatur ist eine grundlegende physikalische Größe und ihre Einheit ist Kelvin. Sie ist definiert als 1/273,16 der thermodynamischen Temperatur des Tripelpunkts von Wasser. Zur Angabe der Temperatur wurde die Differenz von 273,15 K (Gefrierpunkt) verwendet, daher wird diese Methode weiterhin beibehalten. Per Definition ist die Größe von Celsius gleich Kelvin, und Temperaturunterschiede können auch in Grad Celsius oder Kelvin ausgedrückt werden. Die Internationale Temperaturskala ITS-90 definiert sowohl die internationale Temperatur in Kelvin (Symbol T90) als auch die internationale Temperatur in Celsius (Symbol t90).

b. Allgemeine Prinzipien der Internationalen Temperaturskala ITS-90: ITS-90 reicht von 0,65 K aufwärts bis zur höchsten Temperatur, die tatsächlich mit monochromatischer Strahlung gemäß dem Planckschen Strahlungsgesetz messbar ist. ITS-90 ist so formuliert, dass es die beste Schätzung von T bei jeder Temperatur über den gesamten Bereich darstellt. Im Vergleich zur direkten Messung der thermodynamischen Temperatur ist die T90-Messung wesentlich komfortabler, präziser und weist eine hohe Reproduzierbarkeit auf.

c. Definition von ITS-90:

Die erste Temperaturzone liegt zwischen 0,65 K und 5,00 K. T90 wird durch die Beziehung zwischen dem Dampfdruck und der Temperatur von 3He und 4He definiert.

Die zweite Temperaturzone liegt zwischen 3,0 K und dem Tripelpunkt von Neon (24,5661 K). T90 ist als Helium-Gasthermometer definiert.

Die dritte Temperaturzone liegt zwischen dem Tripelpunkt von Wasserstoff (13,8033 K) und dem Gefrierpunkt von Silber (961,78 °C). T90 wird durch ein Platin-Widerstandsthermometer definiert, dessen Graduierung mithilfe einer Reihe definierter Interpolationsmethoden erfolgt. In der Temperaturzone oberhalb des Gefrierpunkts von Silber (961,78 °C) wird T90 nach dem Planckschen Strahlungsgesetz definiert und das Reproduktionsinstrument ist ein optisches Pyrometer.

Temperaturmessgeräte können je nach Temperaturmessmethode in zwei Kategorien unterteilt werden: Kontakttyp und berührungsloser Typ. Im Allgemeinen sind Kontakt temperaturmessgeräte relativ einfach, zuverlässig und weisen eine hohe Messgenauigkeit auf. Da das Temperaturmesselement und das zu messende Medium jedoch eine ausreichende thermische Kommunikation benötigen, dauert es eine gewisse Zeit, bis das thermische Gleichgewicht erreicht ist, sodass es zu einer Verzögerung der Temperaturmessung kommt. Gleichzeitig kann es aufgrund der Beschränkung hochtemperaturbeständiger Materialien nicht für Messungen bei sehr hohen Temperaturen verwendet werden. Die berührungslose Instrumenten temperaturmessung misst die Temperatur nach dem Prinzip der Wärmestrahlung. Das Messelement muss nicht mit dem Messmedium in Kontakt stehen, verfügt über einen großen Temperaturmessbereich, ist nicht durch die Obergrenze der Temperaturmessung eingeschränkt und zerstört das Temperaturfeld des Messobjekts nicht. Die Reaktionsgeschwindigkeit ist im Allgemeinen schneller. Abhängig von externen Faktoren wie dem Emissionsgrad des Objekts, der Messentfernung, Rauch, Staub und Wasserdampf ist der Messfehler jedoch groß.

3. Auswahl von Sensoren Der nationale Standard GB7665-87 definiert einen Sensor als: „ein Gerät oder Gerät, das den angegebenen Messwert erfassen und nach bestimmten Regeln in ein nutzbares Signal umwandeln kann. Er besteht normalerweise aus einem empfindlichen Element und einem.“ Konvertierungselement. Ein Sensor ist ein Erfassungsgerät, das gemessene Informationen erfassen kann. Und es kann die erfassten Informationen nach bestimmten Regeln in elektrische Signale oder andere erforderliche Formen der Informationsausgabe umwandeln. Um den Anforderungen der Informationsübertragung, -verarbeitung, -speicherung, -anzeige, -aufzeichnung und -steuerung gerecht zu werden. Es ist die primäre Verbindung zur Realisierung der automatischen Erkennung und automatischen Steuerung.

(1) Moderne Sensoren unterscheiden sich stark in Prinzip und Aufbau. Die sinnvolle Auswahl von Sensoren entsprechend dem spezifischen Messzweck, dem Messobjekt und der Messumgebung ist das erste Problem, das bei der Messung einer bestimmten Größe gelöst werden muss. Nachdem der Sensor ermittelt wurde, können auch die passenden Messmethoden und Messgeräte ermittelt werden. Der Erfolg oder Misserfolg der Messergebnisse hängt maßgeblich davon ab, ob die Sensorauswahl sinnvoll ist.

1. Bestimmen Sie den Sensortyp anhand des Messobjekts und der Messumgebung: Um eine bestimmte Messaufgabe durchzuführen, müssen Sie zunächst überlegen, welches Prinzip der Sensor verwendet. Dies muss nach der Analyse vieler Faktoren ermittelt werden. Denn selbst wenn die gleiche physikalische Größe gemessen wird, stehen Sensoren mit mehreren Prinzipien zur Auswahl. Welches Sensorprinzip ist besser geeignet? Abhängig von den Eigenschaften des Messobjekts und den Einsatzbedingungen des Sensors müssen folgende spezifische Aspekte berücksichtigt werden: Die Größe des Messbereichs. Der Volumenbedarf des Sensors an der Messstelle. Die Messmethode ist berührungslos oder berührungslos. Die Signalextraktionsmethode ist eine kabelgebundene oder berührungslose Messung; die Quelle des Sensors ist importiert oder inländisch, der Preis ist akzeptabel oder er wurde selbst entwickelt.

2. Auswahl der Empfindlichkeit: Im Allgemeinen wird innerhalb des linearen Bereichs des Sensors gehofft, dass je höher die Empfindlichkeit des Sensors ist, desto besser, da nur bei hoher Empfindlichkeit das Ausgangssignal, das der gemessenen Änderung entspricht, relativ ist groß, was der Signalverarbeitung förderlich ist. Es ist jedoch zu beachten, dass der Sensor eine hohe Empfindlichkeit aufweist und externes Rauschen, das nichts mit der Messung zu tun hat, sich leicht einmischt und durch das Verstärkungssystem verstärkt wird, was sich auf die Messgenauigkeit auswirkt. Daher muss der Sensor selbst ein hohes Signal-Rausch-Verhältnis aufweisen, um werkseitig beunruhigende Signale von außen zu minimieren. Die Empfindlichkeit des Sensors ist richtungsabhängig. Wenn es sich bei dem gemessenen Vektor um einen einzelnen Vektor handelt und die Anforderungen an die Richtwirkung hoch sind, sollten Sensoren mit geringerer Empfindlichkeit in anderen Richtungen ausgewählt werden. Handelt es sich bei dem Messwert um einen mehrdimensionalen Vektor, muss die Querempfindlichkeit des Sensors möglichst gering sein.

3. Frequenzgang eigenschaften: Die Frequenzgang eigenschaften des Sensors bestimmen den zu messenden Frequenzbereich, und innerhalb des zulässigen Frequenzbereichs müssen verzerrungsfreie Messbedingungen eingehalten werden. Tatsächlich gibt es immer eine gewisse Verzögerung in der Reaktion des Sensors, und wir hoffen, dass die Verzögerung so kurz wie möglich ist. Der Frequenzgang des Sensors ist hoch und der messbare Signalfrequenzbereich ist groß. Aufgrund des Einflusses struktureller Eigenschaften ist die Trägheit des mechanischen Systems groß und die messbare Signalfrequenz des Niederfrequenz sensors gering. Bei der dynamischen Messung sollten die Antworteigenschaften auf den Eigenschaften des Signals (stationärer Zustand, Zufall usw.) basieren, um übermäßige Fehler zu vermeiden.

4. Linearer Bereich: Der lineare Bereich des Sensors bezieht sich auf den Bereich, in dem der Ausgang proportional zum Eingang ist. Theoretisch bleibt die Empfindlichkeit in diesem Bereich konstant. Je größer der lineare Bereich des Sensors ist, desto größer ist sein Messbereich und eine gewisse Messgenauigkeit kann gewährleistet werden. Bei der Auswahl eines Sensors muss nach der Festlegung des Sensortyps zunächst geprüft werden, ob dessen Messbereich den Anforderungen entspricht. Tatsächlich kann jedoch kein Sensor eine absolute Linearität garantieren, und ihre Linearität ist auch relativ. Wenn die erforderliche Messgenauigkeit relativ gering ist, kann ein Sensor mit einem kleinen nichtlinearen Fehler innerhalb eines bestimmten Bereichs annähernd als linear angesehen werden, was die Messung erheblich erleichtert.

5. Stabilität: Die Fähigkeit eines Sensors, seine Leistung nach längerem Gebrauch unverändert beizubehalten, wird als Stabilität bezeichnet. Neben der Struktur des Sensors selbst sind die Faktoren, die die Langzeitstabilität des Sensors beeinflussen, vor allem die Umgebung, in der der Sensor verwendet wird. Damit der Sensor eine gute Stabilität aufweist, muss er daher über eine starke Anpassungsfähigkeit an die Umgebung verfügen. Vor der Auswahl eines Sensors sollte dessen Einsatzumgebung untersucht werden und ein geeigneter Sensor basierend auf der spezifischen Einsatzumgebung ausgewählt werden, oder es sollten geeignete Maßnahmen ergriffen werden, um die Umweltbelastung zu reduzieren. In einigen Situationen, in denen der Sensor über einen längeren Zeitraum verwendet und leicht ausgetauscht oder kalibriert werden muss, gelten für den ausgewählten Sensor strenge Stabilitäts anforderungen und er muss dem Test über einen langen Zeitraum standhalten können.

6. Genauigkeit: Die Genauigkeit ist ein wichtiger Leistungsindikator des Sensors und ein wichtiger Zusammenhang mit der Messgenauigkeit des gesamten Messsystems. Je höher die Genauigkeit des Sensors, desto teurer ist er. Daher muss die Genauigkeit des Sensors nur den Genauigkeits anforderungen des gesamten Messsystems entsprechen und muss nicht zu hoch gewählt werden. Dies ermöglicht die Auswahl eines günstigeren und einfacheren Sensors unter vielen, die die gleiche Messung erfüllen. Wenn der Zweck der Messung eine qualitative Analyse ist, wählen Sie einen Sensor mit hoher Wiederholgenauigkeit. Es ist nicht ratsam, einen Wert mit hoher Absolutwertgenauigkeit zu wählen. Wenn es sich um eine quantitative Analyse handelt und es notwendig ist, genaue Messwerte zu erhalten, muss ein Sensor ausgewählt werden, dessen Genauigkeit den Anforderungen entspricht. Wenn für einige besondere Anwendungsfälle kein geeigneter Sensor ausgewählt werden kann, muss der Sensor selbst entworfen und hergestellt werden. Die Leistung des selbstgebauten Sensors sollte den Nutzungs anforderungen entsprechen.

1. Wärmewiderstand: Der Wärmewiderstand ist der am häufigsten verwendete Temperaturdetektor in Bereichen mittlerer und niedriger Temperatur. Seine Hauptmerkmale sind hohe Messgenauigkeit und stabile Leistung. Unter ihnen ist die Messgenauigkeit des Platin-Wärmewiderstands am höchsten. Es wird in der industriellen Temperaturmessung nicht häufig verwendet und wird zu einem Standard-Referenzinstrument.

① Prinzip und Materialien der Wärmewiderstand temperaturmessung: Die Wärmewiderstand temperaturmessung basiert auf der Eigenschaft, dass der Widerstandswert eines Metallleiters mit steigender Temperatur zur Temperaturmessung zunimmt. Die meisten Thermowiderstände bestehen aus metallischen Materialien, wobei Platin und Kupfer derzeit am häufigsten verwendet werden. Darüber hinaus werden mittlerweile Materialien wie Rhodium, Nickel und Mangan zur Herstellung von Thermowiderständen verwendet.

② Zusammensetzung des Wärmewiderstands-Temperaturmesssystems: Das Wärmewiderstands-Temperaturmesssystem besteht im Allgemeinen aus einem Wärmewiderstand, Verbindungsdrähten und einem digitalen Temperatur kontrollanzeige messgerät. Zwei Punkte müssen beachtet werden: „Die Teilungszahlen des Thermowiderstands und des digitalen Temperaturkontrollanzeige messgeräts müssen konsistent sein. Um den Einfluss von Widerstandsänderungen der Anschlussdrähte auszuschließen, muss eine Dreileiter-Anschlussmethode angewendet werden.“ "

2. Thermistor: Der NTC-Thermistor zeichnet sich durch geringe Größe, hohe Testgenauigkeit, schnelle Reaktionsgeschwindigkeit, Stabilität und Zuverlässigkeit, Alterungsschutz, Austauschbarkeit, Konsistenz und andere Eigenschaften aus. Weit verbreitet in Klimaanlagen, Heizgeräten, elektronischen Thermometern, Flüssigkeitsstandsensoren, Automobilelektronik, elektronischen Tischkalendern und anderen Bereichen.

3. Thermoelement: Thermoelemente sind eine der am häufigsten verwendeten Komponenten zur Temperaturerkennung in der Industrie. Die Vorteile sind:

① Hohe Messgenauigkeit. Da das Thermoelement in direktem Kontakt mit dem Messobjekt steht, wird es durch das Zwischenmedium nicht beeinflusst.

②Großer Messbereich. Gängige Thermoelemente können kontinuierlich von -50 bis +1600 °C messen. Einige spezielle Thermoelemente haben eine Mindesttemperatur von -269℃ (wie Gold, Eisen, Nickel und Chrom) und eine Höchsttemperatur von +2800℃ (wie Wolfram-Rhenium).

③ Einfache Struktur und einfache Bedienung. Thermoelemente bestehen normalerweise aus zwei verschiedenen Metalldrähten und unterliegen keiner Einschränkung durch Größe oder Sonde. Außen befindet sich eine Schutzhülle, die sehr praktisch ist.

Zwei Leiter oder Halbleiter A und B aus unterschiedlichen Materialien werden zu einem geschlossenen Stromkreis zusammengeschweißt. Wenn zwischen den beiden Befestigungspunkten 1 und 2 der Leiter A und B ein Temperaturunterschied besteht, wird zwischen beiden eine elektromotorische Kraft erzeugt, wodurch ein großer Strom in der Schleife entsteht. Dieses Phänomen wird thermoelektrischer Effekt genannt. Thermoelemente machen sich diesen Effekt zunutze.

(2). Arten von Thermoelementen

Häufig verwendete Thermoelemente können in zwei Kategorien unterteilt werden: Standard-Thermoelemente und Nicht-Standard-Thermoelemente.

Standard-Thermoelemente beziehen sich auf Thermoelemente, deren nationale Normen die Beziehung zwischen thermoelektrischem Potenzial und Temperatur sowie zulässige Fehler festlegen und über eine einheitliche Standard-Abstufungstabelle verfügen. Passende Anzeigeinstrumente sind erhältlich.

Nicht genormte Thermoelemente sind genormten Thermoelementen hinsichtlich Bereich oder Größenordnung unterlegen. Im Allgemeinen gibt es keine einheitliche Graduierung tabelle und sie wird hauptsächlich für Messungen bei bestimmten besonderen Anlässen verwendet. Seit dem 1. Januar 1988 werden alle Thermoelemente und Thermowiderstände in unserem Land gemäß den internationalen IEC-Standards hergestellt. Und sieben Typen standardisierter Thermoelemente, S, B, E, K, R, J und T, als einheitliche Design-Thermoelemente meines Landes bezeichnet.

(3). Temperaturkompensation der Thermoelement-Vergleichsstelle

Da die Materialien von Thermoelementen im Allgemeinen relativ teuer sind (insbesondere bei der Verwendung von Edelmetallen), ist die Entfernung zwischen der Temperaturmessstelle und dem Gerät sehr groß. Um Thermoelementmaterial einzusparen und Kosten zu senken, werden üblicherweise Kompensation drähte verwendet, um das kalte Ende (freies Ende) des Thermoelements zum Kontrollraum zu verlängern, wo die Temperatur relativ stabil ist, und es mit den Instrumentenanschlüssen zu verbinden. Es ist zu beachten, dass die Funktion des Thermoelement-Kompensation drahts lediglich darin besteht, die heiße Elektrode so zu verlängern, dass das kalte Ende des Thermoelements zu den Instrumentenanschlüssen im Kontrollraum gelangt. Es selbst kann den Einfluss von Temperaturänderungen am kalten Ende auf die Temperaturmessung nicht eliminieren und hat keine Kompensation wirkung. Daher müssen andere Korrekturmethoden verwendet werden, um die Auswirkungen auf die Temperaturmessung zu kompensieren, wenn die Temperatur am kalten Ende t0≠0℃ ist. Bei der Verwendung des Thermoelement-Kompensation drahtes müssen Sie auf das passende Modell achten, die Polarität darf nicht falsch sein und die Temperatur des Kompensationsdrahtes und des Thermoelement-Anschlussendes darf 100 °C nicht überschreiten.