Diseno de un sistema de medición de temperatura de alta precisión basado en PT1000

La química de precisión, la biomedicina, los productos químicos finos, los instrumentos de precisión y otros campos tienen requisitos extremadamente altos para la precisión del control de temperatura, y el núcleo del control de temperatura es la medición de temperatura. La medición de temperatura con resistencia de platino es un método eficaz de medición de temperatura de alta precisión, pero tiene las siguientes dificultades: resistencia al plomo, efecto de autocalentamiento, deriva de componentes y precisión del sensor de resistencia de platino. Entre ellos, reducir la influencia de la resistencia del plomo es un punto clave para la medición de alta precisión. Para el efecto de autocalentamiento, de acuerdo con la fórmula de calentamiento del componente P = I2R, la corriente que fluye a través del componente debe ser lo suficientemente pequeña como para que la generación de calor sea pequeña, y el sensor puede detectar la temperatura correcta. Sin embargo, una corriente demasiado pequeña reducirá la relación señal / ruido, y la precisión es difícil de garantizar. Además, algunos componentes e instrumentos son difíciles de cumplir con los requisitos de precisión del sensor de deriva de componentes y resistencia de platino.

Nuestra compañía ha propuesto un esquema de medición de temperatura de alta precisión utilizando resistencia de platino como componente de medición de temperatura, que resuelve algunos problemas exigentes de medición de alta precisión en el circuito de hardware, pero la precisión no es buena (± 0.4 ° C); El sistema de medición de temperatura de precisión diseñado con las resistencias de platino MAX1402, AT89C51 y Pt500 resuelve el problema básico de alta precisión, pero el sistema consume mucha energía y la precisión sigue siendo pobre. El esquema de medición de alta precisión con el termistor de coeficiente de temperatura negativo como núcleo resuelve el problema de la alta precisión. Sin embargo, el rendimiento de los costos no es alto, el efecto de implementación no es bueno, la resolución de temperatura puede alcanzar 0.01 ° C y la precisión de medición de temperatura solo alcanza O. 1 ° C. Aquí, un esquema de conducción de fuente de corriente constante de tres hilos es propuso superar la resistencia al plomo y el efecto de autocalentamiento, y la deriva del componente y la calibración de precisión del sensor de resistencia de platino se realizan utilizando el esquema de control de corrección del sistema de un solo chip. Finalmente, el algoritmo numérico MLS se usa en la computadora host para lograr la cancelación de ruido, lo que mejora en gran medida la precisión y la estabilidad de la medición de temperatura.

1. Esquema y principio de medición de alta precisión

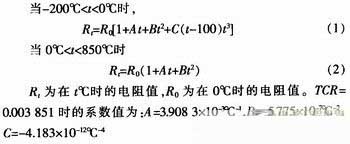

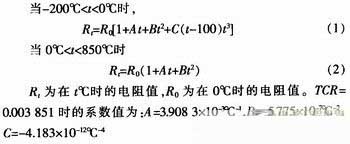

El sensor de resistencia de platino es un sensor de temperatura fabricado utilizando las propiedades físicas del valor de resistencia del platino metálico (Pt) en función de la temperatura. La clave para medir la temperatura con resistencia de platino como elemento de medición de temperatura es medir con precisión el valor de resistencia del sensor de resistencia de platino. Según el estándar internacional IEC751, el PT1000 de uso común (Ro = 1000 Ω) es una resistencia de platino diseñada uniformemente con el coeficiente de temperatura TCR = 0.003 851 como estándar. Sus características de resistencia a la temperatura son:

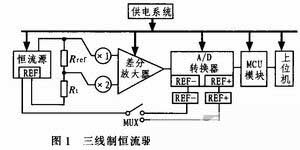

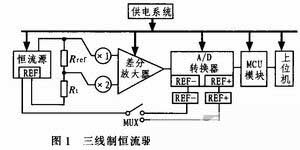

El sistema de medición de temperatura utiliza un método de conducción de fuente de corriente constante de tres hilos para controlar el sensor de resistencia de platino. El método de activación de la fuente de corriente constante de tres hilos se refiere a la eliminación de la resistencia fija (resistencia de cero grados) del sensor de resistencia de platino por un circuito de hardware, y mide directamente la variación de resistencia del sensor. La Figura 1 es un esquema de medición de alta precisión de un método de conducción de fuente de corriente constante de tres hilos. La resistencia de referencia se conecta en serie con el sensor y es accionada por una fuente de corriente constante, y los componentes del circuito generarán los voltajes correspondientes. El voltaje del sensor debido al cambio de temperatura puede medirse directamente mediante el siguiente circuito amplificador y el convertidor A / D, y la medición de voltaje se usa dos veces: la dirección de la corriente del variador se intercambia y mide una vez en cada dirección de corriente. Su característica es medir directamente el cambio de resistencia del sensor. El convertidor A / D utiliza alta eficiencia, y el voltaje de salida del circuito es lineal con el cambio de resistencia. El sensor utiliza una conexión de tres cables para eliminar eficazmente los efectos de la resistencia del cable y los efectos de autocalentamiento. El uso del sistema de microordenador de un solo chip para controlar los dos voltajes de medición puede evitar el error del sistema causado por el voltaje de barrera del cableado y el desplazamiento y la deriva del amplificador y el convertidor A / D, y también puede calibrar la precisión del sensor de resistencia de platino. La fuente de corriente constante y el convertidor A / D comparten el estándar de referencia, por lo que de acuerdo con el principio de conversión de la relación de medición del convertidor A / D, el error causado por la inestabilidad de la referencia de referencia de referencia puede eliminarse, pero la fuente de corriente constante es muy demandada y el La estructura del circuito es compleja. Para superar aún más la influencia del ruido y el error aleatorio en la precisión y estabilidad de la medición, el algoritmo numérico MLS finalmente se utiliza en la computadora host para lograr la cancelación del ruido, lo que mejora en gran medida la precisión y la estabilidad de la medición de temperatura.

2. Diseño del circuito del sistema

2.1 Circuito de accionamiento de fuente de corriente constante de tres hilos

El circuito de activación de la fuente de corriente constante es responsable de activar el sensor de temperatura Pt1000 para convertir su señal de resistencia de temperatura variable detectada en una señal de voltaje medible. En este sistema, la fuente de corriente constante requerida tiene una corriente de salida constante, buena estabilidad de temperatura y gran resistencia de salida. La corriente de salida es inferior a 0,5 mA (el límite superior de Pt1000 no tiene efecto de autocalentamiento), la carga está conectada a tierra en un extremo y se puede cambiar la polaridad de la corriente de salida.

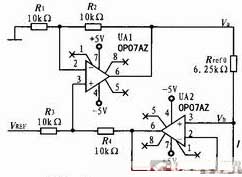

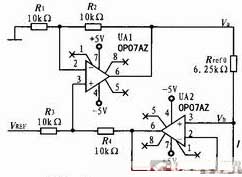

Dado que la influencia de la temperatura en los parámetros del amplificador operacional integrado no es tan significativa como la del transistor o los parámetros FET, la fuente de corriente constante compuesta por el amplificador operacional integrado tiene las ventajas de una mejor estabilidad y un mayor rendimiento de corriente constante. Especialmente en el caso en que el extremo de la carga necesita estar conectado a tierra, se ha utilizado ampliamente. Por lo tanto, se utiliza la fuente de corriente constante de amplificador operacional dual que se muestra en la Figura 2. El amplificador UA1 constituye un sumador, UA2 constituye un seguidor y UA1 y UA2 seleccionan un amplificador operacional bipolar OP07 de bajo ruido, bajo desplazamiento y alta ganancia de bucle abierto.

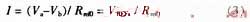

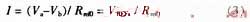

Supongamos que los potenciales en los extremos superior e inferior de la resistencia de referencia Rref en la Fig. 2 respectivamente Va y Vb, Va es la salida del sumador en fase UA1. Cuando la resistencia R1 = R2 y R3 = R4, entonces Va = VREFx + Vb, entonces la corriente de salida de la fuente de corriente constante es:

Se puede ver que la fuente de corriente constante del amplificador operacional dual tiene las siguientes características notables:

1) La carga puede estar conectada a tierra;

2) Cuando el amplificador operacional está alimentado por dos fuentes de alimentación, la corriente de salida es bipolar;

3) La magnitud de corriente constante se logra cambiando la referencia de referencia de entrada VREF o ajustando la resistencia de referencia Rref0. Es fácil obtener una corriente pequeña estable y una calibración compensada.

Debido a la falta de coincidencia de la resistencia, el voltaje a través de la resistencia de referencia Rref0 se verá afectado por el voltaje terminal Vb de su carga de accionamiento. Al mismo tiempo, debido a que es una fuente de corriente constante, Vb definitivamente cambiará con la carga, lo que afectará la estabilidad de la fuente de corriente constante. Obviamente, esto es inaceptable para fuentes de corriente constante de alta precisión. Por lo tanto, el principio de selección de las cuatro resistencias R1, R2, R3 y R4 es que el desajuste debe ser lo más pequeño posible, y el tamaño del desajuste de cada par de resistencias debe ser el mismo. En la práctica, se puede seleccionar una gran cantidad de resistencias de precisión del mismo lote y se seleccionan cuatro resistencias con valores de resistencia similares.

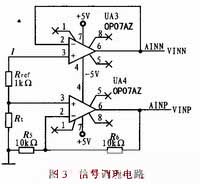

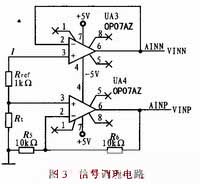

2.2 Circuito de acondicionamiento de señal

El circuito de acondicionamiento de la señal se muestra en la Figura 3. El amplificador UA3 amplifica la tensión del terminal de la resistencia de referencia Rref para obtener una señal de entrada inversora del amplificador diferencial. Su valor es:

El amplificador UA4 amplifica el voltaje terminal del sensor de temperatura Rt (PT1000) 2 veces para obtener la señal de entrada directa del amplificador diferencial. Su valor es:

Entre ellos, el principio de selección de las resistencias R5 y R6 es el mismo que el principio de seleccionar la resistencia proporcional en el análisis de fuente de corriente constante anterior, es decir, al seleccionar un gran número de resistencias nominales comunes, se selecciona la resistencia más cercana.

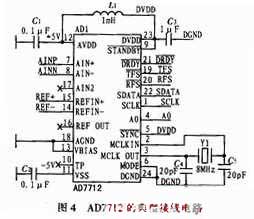

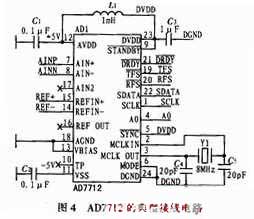

2.3 Circuito de conversión A / D

El circuito de conversión A / D se implementa mediante un convertidor A / D integrado AD7712, que también realizará la amplificación diferencial del amplificador de instrumentación utilizando su PGA interno. El AD7712 es un convertidor A / D de alta precisión adecuado para mediciones de baja frecuencia. El chip contiene dos canales de entrada, AIN1 y AIN2, que convierten la señal analógica en una salida de datos en serie. El circuito principal de adquisición de conversión de datos con AD7712 se muestra en la Figura 4. Debe configurarse durante el trabajo real. Se selecciona el canal de entrada diferencial AIN1 y la polaridad de la señal de entrada es bipolar.

El error del resultado de la medición proviene principalmente del error de las resistencias de referencia Rref y Rref0, y el error del factor de amplificación diferencial k y la salida de conversión del convertidor A / D. Para lograr la precisión de medición requerida, las resistencias de referencia Rref, Rref0 utilizarán una resistencia de lámina de plástico UPR personalizada, que tiene una precisión inicial de O. 05%, estabilidad de temperatura inferior a 5 ppm. El error no lineal de AD7712 es inferior a O. 001 5%, la estabilidad de la temperatura de ganancia es inferior a 2 ppm. Y el AD7712 puede ser calibrado por un microordenador de un solo chip para reducir su error no lineal y ganar error.

El error del resultado de la medición proviene principalmente del error de las resistencias de referencia Rref y Rref0, y el error del factor de amplificación diferencial k y la salida de conversión del convertidor A / D. Para lograr la precisión de medición requerida, las resistencias de referencia Rref, Rref0 utilizarán una resistencia de lámina de plástico UPR personalizada, que tiene una precisión inicial de O. 05%, estabilidad de temperatura inferior a 5 ppm. El error no lineal de AD7712 es inferior a O. 001 5%, la estabilidad de la temperatura de ganancia es inferior a 2 ppm. Y el AD7712 puede ser calibrado por un microordenador de un solo chip para reducir su error no lineal y ganar error.

3 Resultados de calibración y medición

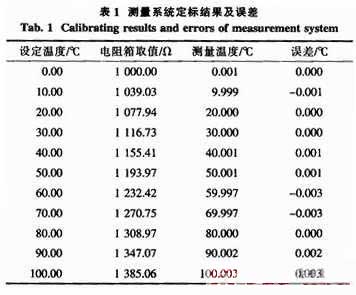

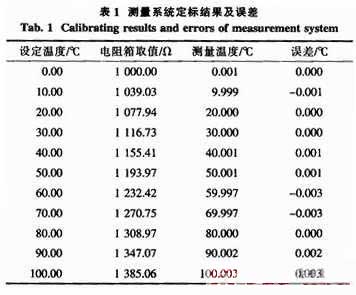

3.1 Calibración del sistema de medición

El sistema de medición se calibró primero utilizando una caja de resistencia de alta precisión (error 5 ppm) en lugar del Pt1000. De acuerdo con los datos medidos de calibración de la relación resistencia / temperatura Pt1000 mostrados en la Ecuación 2, el valor nominal del punto de temperatura de prueba correspondiente se establece cambiando el valor de la caja de resistencia. Después de medir el sistema, el muestreo A / D y el cálculo del programa de PC, se obtiene el valor de visualización de la temperatura medida. De acuerdo con los datos de medición iniciales, el circuito de medición y el voltaje de compensación se calibran, y los datos de calibración del sistema de medición se obtienen como se muestra en la Tabla 1.

A partir de los datos de medición de la Tabla 1, se puede ver que el error máximo introducido por el sistema de medición es 0.003 ° C. Por lo tanto, siempre que el error de calibración de la resistencia de platino Pt1000 sea lo suficientemente pequeño y la precisión sea alta, todo el sistema de medición de temperatura puede cumplir con los requisitos de medición de alta precisión.

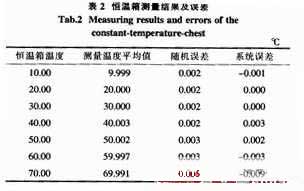

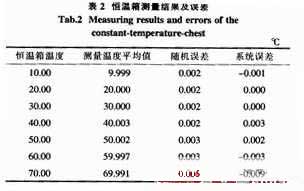

3.2 Medida del termostato

El sensor de resistencia de platino Pt1000 se conecta al sistema de medición y se coloca en una incubadora de alta precisión (precisión de control de temperatura 0.01 ° C) para la calibración de todo el sistema de medición de temperatura. Preste atención al sello de la incubadora cuando mida para mejorar la estabilidad de la temperatura ambiente; Una vez que la temperatura de la incubadora es estable, se toman 20 mediciones en el mismo punto de temperatura cada 3 minutos. Los datos del valor de temperatura medido y los resultados de procesamiento se muestran en la Tabla 2. Debido a las condiciones del equipo, el rango de temperatura de medición es solo (10 ~ 70 ° C).

En la Tabla 2, el error aleatorio es la desviación estándar calculada a partir de 20 mediciones del mismo punto de temperatura (σ = SQR [(xi-X) 2 / (n-1)]); El error sistemático es la diferencia entre la temperatura establecida del horno y el valor promedio de la temperatura medida por el sistema de medición de temperatura. Como se puede ver en los datos de la Tabla 2, el error aleatorio máximo del sistema de medición es 0.005 ° C, y es el más pequeño cuando está cerca de la temperatura ambiente; El error máximo del sistema del sistema de medición es -0.009 ° C, lo que indica que el error de calibración del sensor de resistencia de platino Pt1000 es pequeño y la precisión es alta, lo que puede cumplir con los requisitos de medición del sistema de medición de temperatura de alta precisión. Sin embargo, el error de alta temperatura es grande, lo que puede estar relacionado con la precisión del control de temperatura del horno, que necesita más calibración.

4. En conclusión

La resistencia de platino Pt1000 es impulsada por una fuente de corriente constante de tres cables, que supera efectivamente la influencia de la resistencia del cable y el efecto de autocalentamiento en la precisión de la medición; El uso del microordenador de un solo chip para calcular los dos voltajes medidos bajo la corriente de conducción bipolar puede evitar efectivamente el error sistemático causado por el voltaje de barrera del cableado y el desplazamiento y la deriva del amplificador y el convertidor A / D; La fuente de corriente constante y el convertidor A / D comparten una referencia de referencia, que elimina efectivamente el error causado por la inestabilidad de la referencia de referencia. El algoritmo numérico MLS se utiliza para cancelar el ruido en la computadora host, lo que supera aún más la influencia del ruido y el error aleatorio en la precisión y la estabilidad de la medición, y mejora en gran medida la precisión y la estabilidad de la medición de temperatura. El error de medición máximo de toda la máquina no es más de 0.01 ° C.

Nuestra compañía ha propuesto un esquema de medición de temperatura de alta precisión utilizando resistencia de platino como componente de medición de temperatura, que resuelve algunos problemas exigentes de medición de alta precisión en el circuito de hardware, pero la precisión no es buena (± 0.4 ° C); El sistema de medición de temperatura de precisión diseñado con las resistencias de platino MAX1402, AT89C51 y Pt500 resuelve el problema básico de alta precisión, pero el sistema consume mucha energía y la precisión sigue siendo pobre. El esquema de medición de alta precisión con el termistor de coeficiente de temperatura negativo como núcleo resuelve el problema de la alta precisión. Sin embargo, el rendimiento de los costos no es alto, el efecto de implementación no es bueno, la resolución de temperatura puede alcanzar 0.01 ° C y la precisión de medición de temperatura solo alcanza O. 1 ° C. Aquí, un esquema de conducción de fuente de corriente constante de tres hilos es propuso superar la resistencia al plomo y el efecto de autocalentamiento, y la deriva del componente y la calibración de precisión del sensor de resistencia de platino se realizan utilizando el esquema de control de corrección del sistema de un solo chip. Finalmente, el algoritmo numérico MLS se usa en la computadora host para lograr la cancelación de ruido, lo que mejora en gran medida la precisión y la estabilidad de la medición de temperatura.

1. Esquema y principio de medición de alta precisión

El sensor de resistencia de platino es un sensor de temperatura fabricado utilizando las propiedades físicas del valor de resistencia del platino metálico (Pt) en función de la temperatura. La clave para medir la temperatura con resistencia de platino como elemento de medición de temperatura es medir con precisión el valor de resistencia del sensor de resistencia de platino. Según el estándar internacional IEC751, el PT1000 de uso común (Ro = 1000 Ω) es una resistencia de platino diseñada uniformemente con el coeficiente de temperatura TCR = 0.003 851 como estándar. Sus características de resistencia a la temperatura son:

El sistema de medición de temperatura utiliza un método de conducción de fuente de corriente constante de tres hilos para controlar el sensor de resistencia de platino. El método de activación de la fuente de corriente constante de tres hilos se refiere a la eliminación de la resistencia fija (resistencia de cero grados) del sensor de resistencia de platino por un circuito de hardware, y mide directamente la variación de resistencia del sensor. La Figura 1 es un esquema de medición de alta precisión de un método de conducción de fuente de corriente constante de tres hilos. La resistencia de referencia se conecta en serie con el sensor y es accionada por una fuente de corriente constante, y los componentes del circuito generarán los voltajes correspondientes. El voltaje del sensor debido al cambio de temperatura puede medirse directamente mediante el siguiente circuito amplificador y el convertidor A / D, y la medición de voltaje se usa dos veces: la dirección de la corriente del variador se intercambia y mide una vez en cada dirección de corriente. Su característica es medir directamente el cambio de resistencia del sensor. El convertidor A / D utiliza alta eficiencia, y el voltaje de salida del circuito es lineal con el cambio de resistencia. El sensor utiliza una conexión de tres cables para eliminar eficazmente los efectos de la resistencia del cable y los efectos de autocalentamiento. El uso del sistema de microordenador de un solo chip para controlar los dos voltajes de medición puede evitar el error del sistema causado por el voltaje de barrera del cableado y el desplazamiento y la deriva del amplificador y el convertidor A / D, y también puede calibrar la precisión del sensor de resistencia de platino. La fuente de corriente constante y el convertidor A / D comparten el estándar de referencia, por lo que de acuerdo con el principio de conversión de la relación de medición del convertidor A / D, el error causado por la inestabilidad de la referencia de referencia de referencia puede eliminarse, pero la fuente de corriente constante es muy demandada y el La estructura del circuito es compleja. Para superar aún más la influencia del ruido y el error aleatorio en la precisión y estabilidad de la medición, el algoritmo numérico MLS finalmente se utiliza en la computadora host para lograr la cancelación del ruido, lo que mejora en gran medida la precisión y la estabilidad de la medición de temperatura.

2. Diseño del circuito del sistema

2.1 Circuito de accionamiento de fuente de corriente constante de tres hilos

El circuito de activación de la fuente de corriente constante es responsable de activar el sensor de temperatura Pt1000 para convertir su señal de resistencia de temperatura variable detectada en una señal de voltaje medible. En este sistema, la fuente de corriente constante requerida tiene una corriente de salida constante, buena estabilidad de temperatura y gran resistencia de salida. La corriente de salida es inferior a 0,5 mA (el límite superior de Pt1000 no tiene efecto de autocalentamiento), la carga está conectada a tierra en un extremo y se puede cambiar la polaridad de la corriente de salida.

Dado que la influencia de la temperatura en los parámetros del amplificador operacional integrado no es tan significativa como la del transistor o los parámetros FET, la fuente de corriente constante compuesta por el amplificador operacional integrado tiene las ventajas de una mejor estabilidad y un mayor rendimiento de corriente constante. Especialmente en el caso en que el extremo de la carga necesita estar conectado a tierra, se ha utilizado ampliamente. Por lo tanto, se utiliza la fuente de corriente constante de amplificador operacional dual que se muestra en la Figura 2. El amplificador UA1 constituye un sumador, UA2 constituye un seguidor y UA1 y UA2 seleccionan un amplificador operacional bipolar OP07 de bajo ruido, bajo desplazamiento y alta ganancia de bucle abierto.

Supongamos que los potenciales en los extremos superior e inferior de la resistencia de referencia Rref en la Fig. 2 respectivamente Va y Vb, Va es la salida del sumador en fase UA1. Cuando la resistencia R1 = R2 y R3 = R4, entonces Va = VREFx + Vb, entonces la corriente de salida de la fuente de corriente constante es:

Se puede ver que la fuente de corriente constante del amplificador operacional dual tiene las siguientes características notables:

1) La carga puede estar conectada a tierra;

2) Cuando el amplificador operacional está alimentado por dos fuentes de alimentación, la corriente de salida es bipolar;

3) La magnitud de corriente constante se logra cambiando la referencia de referencia de entrada VREF o ajustando la resistencia de referencia Rref0. Es fácil obtener una corriente pequeña estable y una calibración compensada.

Debido a la falta de coincidencia de la resistencia, el voltaje a través de la resistencia de referencia Rref0 se verá afectado por el voltaje terminal Vb de su carga de accionamiento. Al mismo tiempo, debido a que es una fuente de corriente constante, Vb definitivamente cambiará con la carga, lo que afectará la estabilidad de la fuente de corriente constante. Obviamente, esto es inaceptable para fuentes de corriente constante de alta precisión. Por lo tanto, el principio de selección de las cuatro resistencias R1, R2, R3 y R4 es que el desajuste debe ser lo más pequeño posible, y el tamaño del desajuste de cada par de resistencias debe ser el mismo. En la práctica, se puede seleccionar una gran cantidad de resistencias de precisión del mismo lote y se seleccionan cuatro resistencias con valores de resistencia similares.

2.2 Circuito de acondicionamiento de señal

El circuito de acondicionamiento de la señal se muestra en la Figura 3. El amplificador UA3 amplifica la tensión del terminal de la resistencia de referencia Rref para obtener una señal de entrada inversora del amplificador diferencial. Su valor es:

El amplificador UA4 amplifica el voltaje terminal del sensor de temperatura Rt (PT1000) 2 veces para obtener la señal de entrada directa del amplificador diferencial. Su valor es:

Entre ellos, el principio de selección de las resistencias R5 y R6 es el mismo que el principio de seleccionar la resistencia proporcional en el análisis de fuente de corriente constante anterior, es decir, al seleccionar un gran número de resistencias nominales comunes, se selecciona la resistencia más cercana.

2.3 Circuito de conversión A / D

El circuito de conversión A / D se implementa mediante un convertidor A / D integrado AD7712, que también realizará la amplificación diferencial del amplificador de instrumentación utilizando su PGA interno. El AD7712 es un convertidor A / D de alta precisión adecuado para mediciones de baja frecuencia. El chip contiene dos canales de entrada, AIN1 y AIN2, que convierten la señal analógica en una salida de datos en serie. El circuito principal de adquisición de conversión de datos con AD7712 se muestra en la Figura 4. Debe configurarse durante el trabajo real. Se selecciona el canal de entrada diferencial AIN1 y la polaridad de la señal de entrada es bipolar.

3 Resultados de calibración y medición

3.1 Calibración del sistema de medición

El sistema de medición se calibró primero utilizando una caja de resistencia de alta precisión (error 5 ppm) en lugar del Pt1000. De acuerdo con los datos medidos de calibración de la relación resistencia / temperatura Pt1000 mostrados en la Ecuación 2, el valor nominal del punto de temperatura de prueba correspondiente se establece cambiando el valor de la caja de resistencia. Después de medir el sistema, el muestreo A / D y el cálculo del programa de PC, se obtiene el valor de visualización de la temperatura medida. De acuerdo con los datos de medición iniciales, el circuito de medición y el voltaje de compensación se calibran, y los datos de calibración del sistema de medición se obtienen como se muestra en la Tabla 1.

A partir de los datos de medición de la Tabla 1, se puede ver que el error máximo introducido por el sistema de medición es 0.003 ° C. Por lo tanto, siempre que el error de calibración de la resistencia de platino Pt1000 sea lo suficientemente pequeño y la precisión sea alta, todo el sistema de medición de temperatura puede cumplir con los requisitos de medición de alta precisión.

3.2 Medida del termostato

El sensor de resistencia de platino Pt1000 se conecta al sistema de medición y se coloca en una incubadora de alta precisión (precisión de control de temperatura 0.01 ° C) para la calibración de todo el sistema de medición de temperatura. Preste atención al sello de la incubadora cuando mida para mejorar la estabilidad de la temperatura ambiente; Una vez que la temperatura de la incubadora es estable, se toman 20 mediciones en el mismo punto de temperatura cada 3 minutos. Los datos del valor de temperatura medido y los resultados de procesamiento se muestran en la Tabla 2. Debido a las condiciones del equipo, el rango de temperatura de medición es solo (10 ~ 70 ° C).

En la Tabla 2, el error aleatorio es la desviación estándar calculada a partir de 20 mediciones del mismo punto de temperatura (σ = SQR [(xi-X) 2 / (n-1)]); El error sistemático es la diferencia entre la temperatura establecida del horno y el valor promedio de la temperatura medida por el sistema de medición de temperatura. Como se puede ver en los datos de la Tabla 2, el error aleatorio máximo del sistema de medición es 0.005 ° C, y es el más pequeño cuando está cerca de la temperatura ambiente; El error máximo del sistema del sistema de medición es -0.009 ° C, lo que indica que el error de calibración del sensor de resistencia de platino Pt1000 es pequeño y la precisión es alta, lo que puede cumplir con los requisitos de medición del sistema de medición de temperatura de alta precisión. Sin embargo, el error de alta temperatura es grande, lo que puede estar relacionado con la precisión del control de temperatura del horno, que necesita más calibración.

4. En conclusión

La resistencia de platino Pt1000 es impulsada por una fuente de corriente constante de tres cables, que supera efectivamente la influencia de la resistencia del cable y el efecto de autocalentamiento en la precisión de la medición; El uso del microordenador de un solo chip para calcular los dos voltajes medidos bajo la corriente de conducción bipolar puede evitar efectivamente el error sistemático causado por el voltaje de barrera del cableado y el desplazamiento y la deriva del amplificador y el convertidor A / D; La fuente de corriente constante y el convertidor A / D comparten una referencia de referencia, que elimina efectivamente el error causado por la inestabilidad de la referencia de referencia. El algoritmo numérico MLS se utiliza para cancelar el ruido en la computadora host, lo que supera aún más la influencia del ruido y el error aleatorio en la precisión y la estabilidad de la medición, y mejora en gran medida la precisión y la estabilidad de la medición de temperatura. El error de medición máximo de toda la máquina no es más de 0.01 ° C.